TECHNOLOGY & SERVICE

发布时间:2025-01-01

一、钙钛矿光伏的TE制备

迄今为止,钙钛矿光伏的发展一直由基于溶液的涂层技术主导,如旋转涂层。然而,人们对热蒸发(TE)越来越感兴趣。作为一种工业兼容的方法来制造钙钛矿太阳能电池(PSCs)。与溶液处理相比,TE有几个优点,包括过程控制程度高,膜均匀性好,低材料消耗,保形衬底覆盖,缺乏有毒溶剂,以及高超的设备再现性和可扩展性。这些优点使TE成为将实验室规模的PSCs升级为模块的理想选择。

二、成果简介

到目前为止,钙钛矿光伏的发展一直由基于溶液的涂层技术引领。然而,人们对热蒸发(TE)作为制造钙钛矿太阳能电池(PSC)的工业兼容方法越来越感兴趣。与溶液加工相比,TE有几个优点,包括高工艺控制、优异的薄膜均匀性、低材料消耗、共形衬底覆盖率、缺乏有毒溶剂以及卓越的设备可重现性和可扩展性。这些好处使TE成为将实验室规模的PSC升级为模块的理想选择。在该综述中,南洋理工大学Annalisa Bruno团队讨论了三种基于TE的钙钛矿沉积技术,即TE-气体反应和TE溶液处理的一步TE、多步全TE和多步混合。总结了它们的基本原理和应用,首先是关于小面积PSC,然后是模块。最后,提供了TE PSC的重要研究主题,即器件层间、缺陷钝化和器件稳定性。

三、结果与讨论

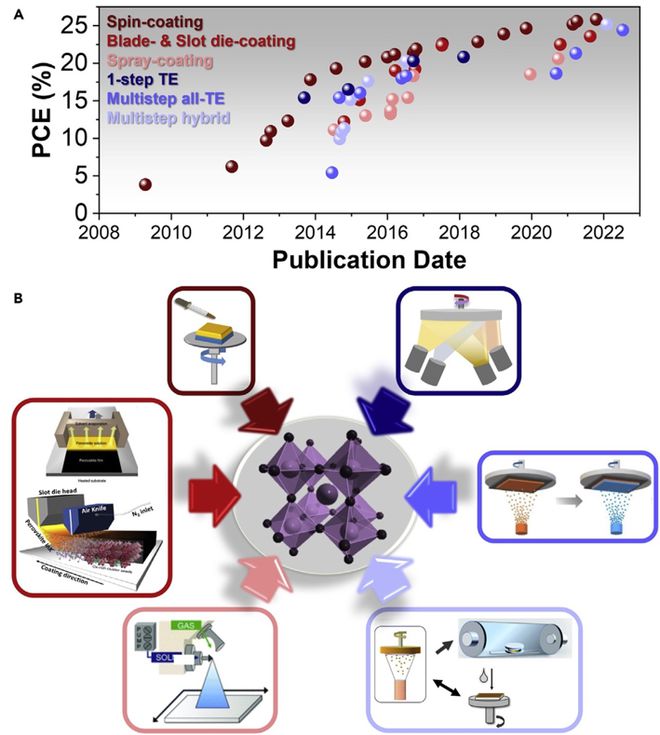

制造多功能性经常被认为是混合卤化物钙钛矿作为光伏(PV)材料的主要优势之一。事实上,能够采用各种相对简单和便宜的沉积技术是许多研究小组可以为钙钛矿太阳能电池(PSC)的发展做出贡献的原因之一。这些技术大致分为两大类:基于溶液和基于蒸汽的技术。溶液处理是钙钛矿PV的起源,然而,自旋涂层非常浪费,本质上不适合升级,这意味着必须开发其他方法来工业规模制造钙钛矿光伏装置。

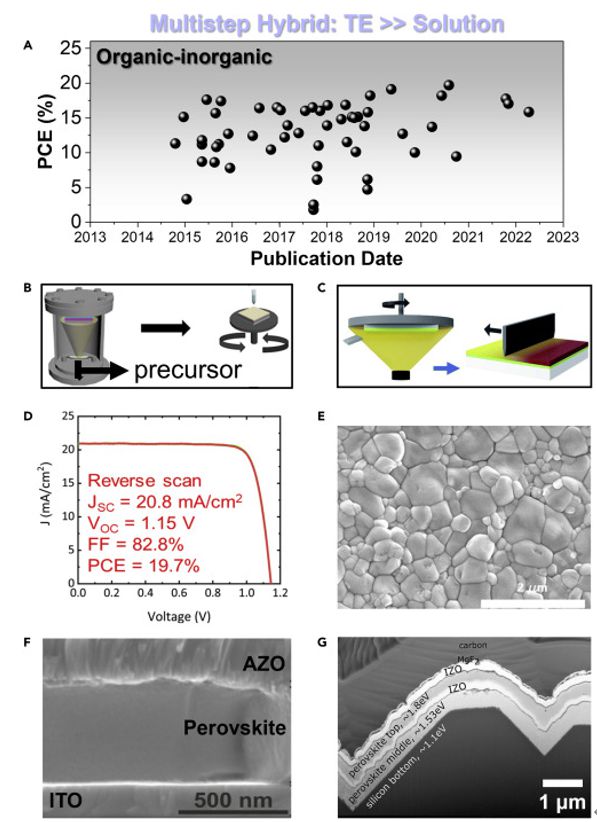

图1钙钛矿型太阳电池及其沉积方法的研究进展

最近,投资于卤化物钙钛矿气相沉积的研究工作一直在迅速增长,特别是在通过加热(而不是激光或电子束)实现蒸发的情况下。这一系列沉积方法通常被称为热蒸发(TE)。钙技术优势明显。可以精确控制各种钙钛矿前体的生长环境和生长速度,实现高度可重现的薄膜厚度,大面积的薄膜均匀性,完整和适形的基材覆盖率,材料浪费最小,以及能够适应各种基材。此外,TE摒弃了危险溶剂,升级简单,易于集成到现有的工业生产线中。

要点1:热蒸发小面积钙钛矿太阳能电池

1. 一步热蒸法

多年来,有机无机和全无机钙钛矿的共蒸发PSC的PCE一直在稳步攀升。共蒸发也是迄今为止最流行的一步TE方法。共蒸发的一个缺点是需要对具有复杂化学计量的钙钛矿的沉积参数进行广泛优化,其中同时蒸发了两到三种以上的前体。最近采用机器学习来指导钙钛矿薄膜的溶液处理,以便在不久的将来实现更有效和高效的参数优化。共同蒸发的另一个缺点,可能与工业更相关,是沉积时间长。遗憾的是,很少有出版物报告其共同蒸发过程的持续时间。在其中,所有在30分钟或更短时间内共同蒸发的MAPbI3 PSC都产生了<8%的PCE。

图2共蒸发钙钛矿沉积的小面积(<1 cm2)PSC

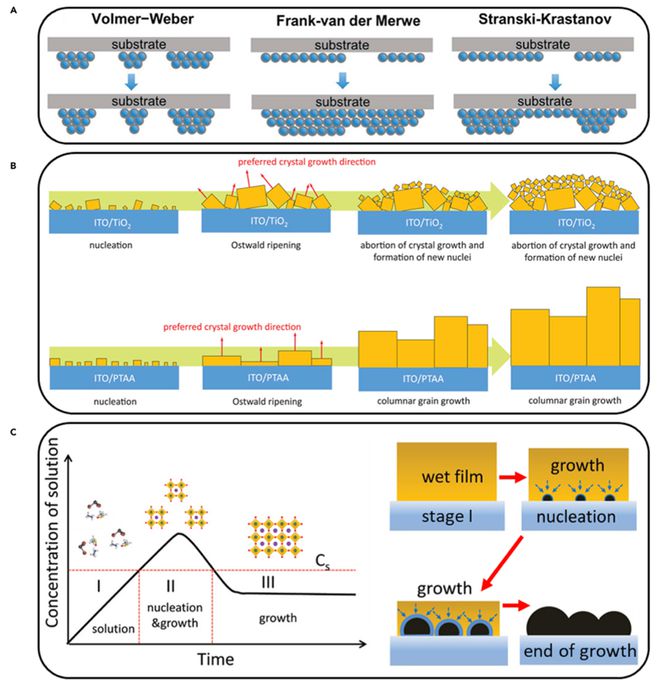

2. 共蒸发的主要研究工作——成核与生长机制

深入了解TE钙钛矿的成核和生长对蒸发条件的依赖性对于获得高质量的化学计量钙钛矿薄膜至关重要。在TE中,钙钛矿薄膜的成核和生长可能通过三个众所周知的途径进行:Volmer-Weber, Frank-van der Merwe,或Stranski-Krastanov。主要机制是由吸附质-吸附质和吸附质-底物相互作用的相对强度决定的。吸附剂之间的强键合有利于晶体生长(Volmer-Weber),而吸附剂与表面的强键合导致层生长(Frank-van der Merwe)。如果两种结合类型都不明显强于另一种,则出现联合生长模式(Stranski-Krastanov)。

图3共蒸发钙钛矿沉积机理

在实践中,发现整体薄膜的形成取决于衬底表面特性、衬底温度和前驱体沉积速率。后者对钙钛矿膜质量的影响难以理解,因为有机前驱体的蒸发行为往往是不规则的,如MAl和CH(NH2)2l、 (FAI)会全方位蒸发,从而降低了蒸镀准确性。因此,一些作者建议监测有机前驱体的分压。这种方法也可能具有挑战性,因为研究表明,MAl其沉积速率已被证明难以测量。有机前体和FAl在典型的TE钙钛矿沉积过程中会分解,导致压力增加。在共蒸发的情况下,有机前驱体的沉积速率控制甚至更加复杂,因为基底表面在任何给定时间都可能被无机前驱体、有机前驱体或钙钛矿所占据。由于有机前驱体在这三种可能表面上的吸收率不同,测量的沉积速率趋势也可能随时间而变化。

3. 共蒸发的主要研究工作——钙钛矿组分

与溶液处理一样,许多早期对TE PSC的研究都专注于MAPbI3。然而,尽管溶液处理的CsaFAbMA1−a−bPbBrxI3−x组合物自2016年以来一直非常受欢迎,但在TE中,由于同时沉积许多不同前体的挑战,混合阳离子、混合卤化物化学计量的采用仍然有限,而后又有了MAI、PbBr2和PbI2等的添加混合蒸镀,这些研究验证了共蒸发是一种沉积方法,能够产生高质量的多离子钙钛矿薄膜和高效设备。鉴于反应物数量众多,成功共蒸发多离子钙钛矿可能需要进行重大优化工作。并且研究表明沉积过程对各种参数的极端敏感性,例如蒸发率、沉积时间的速率稳定性、前体纯度和退火温度。

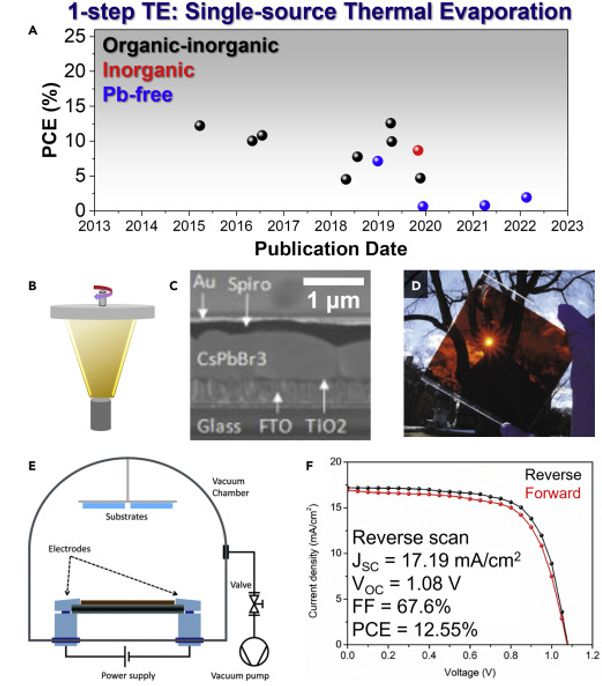

4. 单源热蒸发

复杂材料的共蒸发需要定期校准沉积速率和前体比,以获得具有准确化学计量的高质量薄膜。如上所述,由于有机前体的不规则蒸发特性,这对有机-无机杂化卤化物钙钛矿来说可能相当具有挑战性。为了回避这个问题,将单源TE作为一种替代方法进行了研究,尽管到目前为止,在PCE方面成效有限(<13%)。

图4单元热蒸发

单源TE标准版本的一个局限性是材料加热和蒸发相对缓慢,通常大约在数十分钟左右。在此期间,钙钛矿可能会分解回其前体,而不仅仅是蒸发。此外,卤化物钙钛矿的低形成焓以及钙钛矿的有机和无机成分之间的蒸汽压力差异意味着目标薄膜最终可能会进行不必要的化学计量。

5. 多步全热蒸发

与标准单源TE和闪蒸发相比,共蒸发有了明显效率更佳的PSC。然而,共蒸发有一个固有的缺点,因为它排除了对每个(特别是有机)前体的沉积条件(温度和分压)进行独立优化的可能性。多步TE的开发理念是消除或减少这一缺点,因为根据每个前体量身定制沉积条件可能会提高钙钛矿薄膜质量。

图5多步全热蒸发

6. 多步全热蒸发

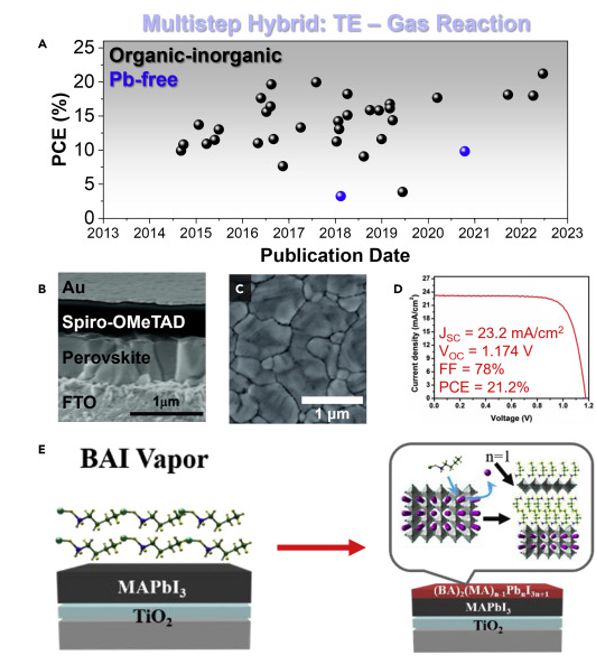

TE可以与许多其他沉积技术相结合,以制造优质钙钛矿薄膜和高性能PSC。这些互补方法可以分为气相技术(气体反应)和液相技术(溶液处理)。在TE-气体反应途径中,无机盐前体被热蒸发。然后,该中间产物暴露在有机前体的蒸汽中,以诱导气固反应。最初,TE和气体反应的区别在于蒸汽沉积是否以视线方式进行。在TE中,蒸发分子的通量以定向光束从材料源传播到沉积目标。另一方面,如果目标只是被放入含有材料蒸气的环境中,那么它被称为气体反应。

图6具有多步混合TE-气体反应钙钛矿沉积的小面积

适用于钙钛矿沉积的溶液处理技术多种多样,这意味着混合TE溶液处理沉积途径同样多。在文献中,TE与自旋涂层、刀片涂层、槽模压涂层、喷涂、喷墨印刷、电沉积和化学浴沉积(CBD)相结合。虽然大多数关于混合TE溶液方法的出版物仅使用两个沉积步骤,但最近越来越多的报告使用更长、更复杂的沉积序列来生产多离子钙钛矿或加入提高性能的添加剂。混合TE溶液沉积具有生产高质量钙钛矿薄膜的巨大潜力,因为它使我们能够充分利用两种世界,同时覆盖每种技术的缺点。然而,与共蒸发等更简单的方法相比,它必然会增加设备制造过程的复杂性,这种复杂性是否能被潜在好处所抵消还有待观察。

图7具有多步混合TE-溶液反应钙钛矿沉积的小面积

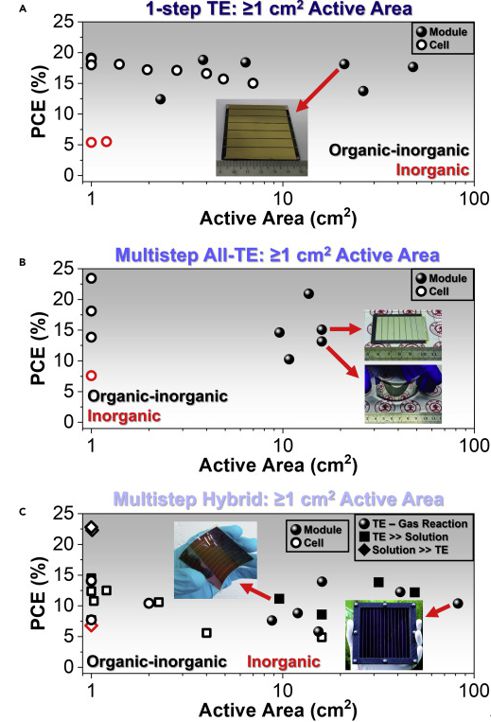

要点2:热蒸发大面积钙钛矿太阳能电池和迷你模组

TE均匀沉积大规模薄膜的能力使其成为半导体行业中流行的沉积方法,例如在有机发光二极管(OLED)生产线中。由于这一优势,TE也准备成为商业相关尺寸的钙钛矿光伏模块的首选制造方法。

到目前为止,大面积PSC(≥1 cm2活动区)和PSM的TE一直是一个研究相对不足的话题。虽然该领域有几份报告,但与实验室规模的PSC的TE相比,研究仍然少得多。大多数已发布的大面积设备报告都使用多步混合沉积。为了方便钙钛矿光伏向工业的过渡,并最大限度地降低资本支出和制造成本,最好采用相对简单的制造程序。一步TE为制造大面积PSC和PSM提供了简单和出色的工艺工程能力。

图8 TE大面积PSC和PSM

1.一步TE沉积

到目前为止,所有通过一步TE沉积的大面积PSC/M都是通过共蒸发制造的。尽管研究相对较少,但共蒸发的PSM显示出非常低的升级损失。

第一个模组由Abzieher等人于2019年制作完成,该模块由5个MAPbl3单元组成,每个单元的有效面积为0.46 cm2,总有效面积为2.3 cm2。12.4%的PCE与同一研究中报道的小面积细胞(15.4%,0.105 cm2)相比有相当大的下降,但与以往的研究相比,这也是一个重大的飞跃,标志着向高效大面积PSCs和PSM发展的转折点。随后,PSCs在活动区域进一步放大至数十平方厘米,然后使用单片互连方案进行分割,形成由串行连接细胞组成的PSCs。这一过程导致在活性区域的模块范围为~4至48 cm2,效率逐步提升从13.7%至18.8%不等。

2.多步全热蒸发

与小面积设备一样,与一步TE相比,多步TE对于大面积PSC和PSM来说是一种相对不那么流行的沉积方法。多步TE在2015年初生产了有史以来第一个蒸发的大面积PSC,一个1 cm2的电池PCE为13.8%,当时相当令人印象深刻。然而,下一个1 cm2的电池直到2019年才出现,当时Liu等人报告了7.6%的效率CsPbBr3PSC。最近,1 cm2 MAPbI3电池达到23.44%的非常高的PCE,也表现出良好的性能,这表明多步TE大面积应用的进一步发展即将到来。

3.多步混合沉积

到目前为止,多步混合器件在有源面积方面仍然领先于一步和多步TE,最大的模块接近超过100 cm2。在模块效率方面,仍落后于共蒸发和多步TE。迄今为止最大的蒸发PSM。他们通过一系列CsBr-PbI2共蒸发、FAI气体反应和用异丙醇中的KI溶液洗涤沉积了Cs0.1FA0.9PbBr0.1I2.9薄膜。它们的PSM由14个细胞组成,总活动面积为82.6 cm2,GFF为∼90%,PCE为10.4%。此外,60%的填充系数相对较低,这表明模块设计不理想。TE PSM的未来发展不仅应该关注高质量的薄膜沉积,还应该关注电池几何和整体互连优化。

要点3:PSC的TE总结与未来发展预测

经过十多年的钙钛矿光伏研究,旋涂以及一般的溶液处理仍然是制造PSCs最广泛的方法。TE是钙钛矿光伏器件工业制造的一种吸引人的沉积方法,不仅因为在小面积和大面积器件上都可实现高pce,而且由于其有益的特性。这些优点包括高度的工艺控制,精确可控的薄膜厚度,易于连续添加多层,以及低基片温度的可加工性。此外,升华过程本身在薄膜形成过程中净化前体,从而获得非常高的材料和薄膜质量。反过来,这导致了一个设备批次内出色的空间均匀性,多个制造轮之间良好的再现性和高产量,这是工业应用的关键方面。沉积中没有溶剂不仅消除了溶剂的正交性问题,而且消除了毒性和环境危害的主要来源。此外,整个过程可以自动化和控制,这对大规模和高通量制造具有内在吸引力。所有这些特性使TE适用于工业过程。事实上,TE在微电子和光电子工业中已经是一种熟悉的技术,多年来它已被用于制造oled、金属触点和各种材料的涂层。总之, TE工艺是一种成熟的技术,在大面积制备多层薄膜方面具有明显优势,它代表着将金属卤化物钙钛矿从实验室推向生产线的重要机遇。

基于TE的方法具有许多优点,非常适合PSM的制造。原则上,本综述中讨论的所有方法都适用于模块制造。然而,在实践中,不仅要生产蒸发的钙钛矿薄膜,而且使用相同的制造线生产完全蒸发的模块是可取的。这种偏好源于由基于真空和基于解决方案的沉积系统组成的生产线运行和维护的可能性更大、成本更高。为了最大限度地提高生产产量,从而降低基于TE的PSM的生产成本,至少有三个主要主题需要投入更多的研究工作,即器件夹层、钙钛矿缺陷钝化和器件稳定性。

1.器件中间层

具有适当能级、快速电荷提取、高电荷载流子选择性、宽光谱透明度和良好稳定性的CTL是获得高性能设备所必需的。除了这些材料特性外,在TE的背景下,还有一些质量是非常可取的。首先,理想情况下,CTL可以通过蒸发沉积,以启用仅限TE的制造线。已经确定了几种符合这些标准的CTL材料,如富勒烯、CuPc、噻吩聚合物、MoO3/TaTm偶联和各种三芳胺衍生物。

2.缺陷钝化策略

虽然PSC相对耐空隙和间隙,但表面和界面缺陷在电流电压滞后中起着重要作用,并防止开路电压达到辐射极限。过去几年里,在各种溶液处理的钙钛矿组合物的缺陷钝化方面积累了丰富的经验。已发现多种添加剂可以钝化溶液处理的PSC中的点和界面缺陷。这些范围从金属离子、多余的前体和离子液体到路易斯酸、路易斯碱等。由于钙钛矿无机亚晶格的离子性质,缺陷通常以不协调的B阳离子或X阴离子的悬浮键存在。前者充当刘易斯酸,因此可以由含有电子原子的刘易斯碱或过量卤化物治愈。相反,后者是路易斯碱,可以通过电子接受的添加剂或金属阳离子中和。

总体而言,缺陷钝化提高了PSC的PCE和稳定性。然而,大多数探索的添加剂都是通过直接包含在前体溶液中(散装钝化)或通过在形成的钙钛矿层上自旋涂层(界面钝化)纳入小面积PSC。虽然蒸发的钙钛矿薄膜的界面可以通过溶液处理或额外的一轮TE被钝化,将钝化剂与钙钛矿前体一起蒸发的能力将大大简化设备制造过程。

3.稳定性

在钙钛矿光伏的商业化道路上,需要应对的最重要挑战之一是与既定的光伏技术相比,其运行稳定性不佳。尽管文献中大多数研究设备的寿命都很短在15年的基准中,有迹象表明,PSC的潜力与硅基(25-30年)一样稳定,前提是它们经过精心设计。有证据表明,相同化学成分的钙钛矿在用TE制备时比用溶液处理时更稳定。Gordillo等人发现,通过TE气体反应制备的MAPbls薄膜比自旋镀膜的MAPbl3更耐湿度诱导分解。这种优势归因于较低的结构缺陷和晶界密度最近,Dewi等人也报道了共蒸发MAPbl3中不存在拉伸应力和应变,与应变和不稳定的自旋涂层MAPbl3薄膜相比,这使得薄膜和器件在高温下具有本质稳定。

五、小结

以上,作者综述了三种基于TE的钙钛矿沉积技术,即TE-气体反应和TE溶液处理的一步TE、多步全TE和多步混合,并总结了它们关于小面积PSC和模组的基本原理和应用、最后,提供了TE- PSC的重要研究主题,即器件层间、缺陷钝化和器件稳定性。

六、参考文献